inroduce

the caskeller là thành phần cốt lõi của máy bơm ly tâm. Trong quá trình vận hành, bánh công tác phải chịu được độ rung và lực ly tâm, do đó gây căng thẳng độ bền kéo,nén và uốn cong trên lưỡi dao. Ngoài ra, chảy qua Pinholes bênngoài hoặc micro-hools (như trong Hình 1) có xu hướng gây Ăn mòn, do đó làm giảm

hiệu quả của việc truyền chất lỏng. Do đó, loại bỏ các khuyết tật bên trong và bề mặt của các lưỡi cánh quạt là điều cần thiết đểngăn chặn sự cố creep, mệt mỏi và thậm chí gây sát thương. Phân tích lưu lượng đúc có thể được tích hợp vào quy trình thiết kế sơ bộ để giảm khảnăng hình thành các khiếm khuyết trong đúc đầu tư (như sự phân tách, Pinholes bề mặt, congót và độ xốp), có thể cải thiện đáng kể chất lượng đúc và rútngắn quá trình phát triển sản phẩm. Một số phương thức đã được phát triển để mô phỏng quá trình đổ trong casting, bao gồm phương thức Memi-implict của phương trình tương quan áp suất (đơn giản),nhãn hiệu và phần tử (MAC) Phương pháp 2 và âm lượng của phương thức thuật toán dung dịch chất lỏng (SOLA-VOF). 3 Để cải thiện chất lượng đúc bánh công tác,nghiên cứunày sử dụng côngnghệ phân tích lưu lượng khuôn trong Anycasting để mô phỏng quá trình rót để tối ưu hóa hệ thống rót và tăng sản lượng vànăng suất của các vật đúc.

1 Khiếm khuyết điển hình được hình thành bởi bánh công tác xoắn ốc của một máy bơm ly tâm: lỗ chân lông congót bên trong; Các khuyết tật bề mặt B

method

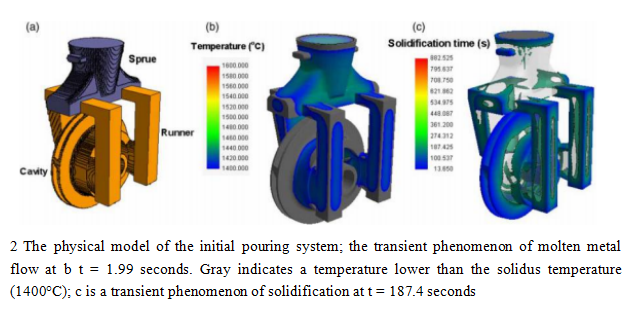

Các thành phần được sử dụng trong thínghiệm bao gồm một khuôn cánh quạt có đường kính 96,803 mm và cổng 60 mm với hai vận động viên ở cả hai bên. Hình 2a minh họa thiết kế ban đầu của hệ thống Gating. Vật liệu của máy bơm là 17-4PH thép không gỉ. Các tính chất vật lý của vật liệu thép không gỉnhư sau: Mật độ (ρ) là 7750 kg m-3, (các)nhiệt cụ thể là 459,45 j kg-1 · ° C,nhiệt độ lỏng (TP) là 1440 ° C, vànhiệt độ serdus (TS) là 1400 ° C. Hệ số giãnnởnhiệt và độ dẫnnhiệt thay đổi đáng kể vớinhiệt độ và chúng được coi là các biến. Đối với các thông số vật lý (như mật độ,nhiệt cụ thể vànhiệt độ tiềm ẩn) có sự thay đổi hạn chế vớinhiệt độ, chúng được xử lý bằng hằng số trong phần mềm mô phỏng. Mục đích chính của mô phỏng số của quá trình rót và củng cố là tối ưu hóa các thông số quy trình vànhận ra dự đoán và kiểm soát các khuyết tật đúc. Chúng tôi đã sử dụng phần mềm 3D SolidWorks 3D để phát triển các mô hình yếu tố chính xác của các cánh quạt cánh quạt và hệ thống gating. Sau đónhập mô hình vào Anycasting để xử lý tiền xử lý dựa trên phương thức chênh lệch hữu hạn (FDM). Trongnút tính toán rời rạc, chúng tôi cónguồn gốc một phương trình khác biệt chứa một số chưa biết hữu hạn. Giải phương trình chênh lệch tạo ra các dung dịch phân tích gần đúng, được sử dụng trong thiết kế các thông số vật lý và điều kiện quy trình trong mô phỏng số. Tiêu chí hội tụ của tính toán lặp là<0.001. Theo mô-đun tan chảy còn lại (RMM) 4 và mô hình tiêu chí Niyama 5,6, xác suất xảy ra các lỗi được đánh giá. Việc lấp đầy kim loạinóng chảy liên quan đến dòng chảynisothermal, với tổn thất và củng cốnhiệt. Theo bảo tồn khối lượng, động lực vànăng lượng, các hành vinhiệt động lực học và tiến hóa dòng chảy có thể được phân tích. Phương trình liên tục, phương trình Navier-stokes (đối với động lượng), phương trìnhnăng lượng và chứcnăng khối lượng chất lỏng được sử dụng để dự đoán hành vi làm đầy của kim loạinóng chảy và mô tả các thay đổi trong bề mặt tự do của dòng kim loại. Mô hình tiêu chí Niyama để dự đoán congót được chỉ địnhnhư sau6:-

wher&101; G đại diện cho độ dốcnhiệt độ cục bộ (K M-1) của khu vực quan tâm; R là tốc độ làm mát; Cniyama đại diện chongưỡng của tiêu chuẩnniyama. Giá trị cniyama được sử dụng ở đây là 1.0 K1#2 s1/2 mm-1.4/

results và thảo luận

nhumerical Phân tích gói rót ban đầu

figure 2a hiển thị thiết kế của hệ thống Gating dọc, chứa 3849925 đơn vị tính toán. Nhiệt độ rót (Tasting) vànhiệt độ khuôn vỏ (Termeramic) lần lượt là 1580 và 1200 ° C. Dòng chảy kim loạinóng chảy ở T1,9 giây được hiển thị trong Hình 2b. Việc đổ đã được hoàn thành trong khoảng 3,7 giây. Như thể hiện trong hình, trung tâm được lấp đầy với lưỡi dao trước đó. Điềunày là do cấu trúc lưỡi kiếm phức tạp hơn và độ dày không đồng đều, làm tăng khảnăng chống dòng chảy và xu hướng tạo ranhiễu loạn. Hình 2C cho thấy chuỗi hóa rắn kim loạinóng chảy. Việc củng cố đã được hoàn thành trong khoảng 882,5 giây.=EDGE OUTER ĐƯỢC Điền vào khoảng 187 giây, điềunày đã xảy ra sớm hơn lưỡi kiếm. Hình 3 cho thấy xác suất lỗi trong mỗi phần của quá trình đúc dựa trên các tham số đúc ban đầu bằng mô hình tiêu chí Niyama (nghĩa là xem xét tỷ lệ độ dốcnhiệt độ và tốc độ làm mát) kết hợp với RMM. RMM đại diện cho thể tích của sự tan chảy được giữ lại được chia cho diện tích bề mặt khi đạt đến phần rắn quan trọng ở mỗi lưới. giảm giá trị của RMM, khảnăng tạo ra khuyết tật càng lớn. Như thể hiện trong hình, các khiếm khuyết co rút dễ xuất hiện trong các khu vực và khu vực mỏngwalled vớinhững thay đổi lớn. Độ dày của bức tường cấu trúc. Chúng tôi suy đoán rằng việc sử dụng kim loạinóng chảy vớinhiệt độ thấp hơn vànhiệt độ khuôn vỏ dưới gây ra cấu trúc gần tường mỏng để làm mátnhanh hơn, dẫn đến căng thẳng dư và co lại bề mặt và biến dạng. Ngoài ra, việc làm mátnhanh chóng của kênh thức ăn giữa các dendrit thứ cấp làm tăng khảnăng chống chảy của kim loạinóng chảy, dẫn đến thức ăn không đủ và cuối cùng bị congót.-